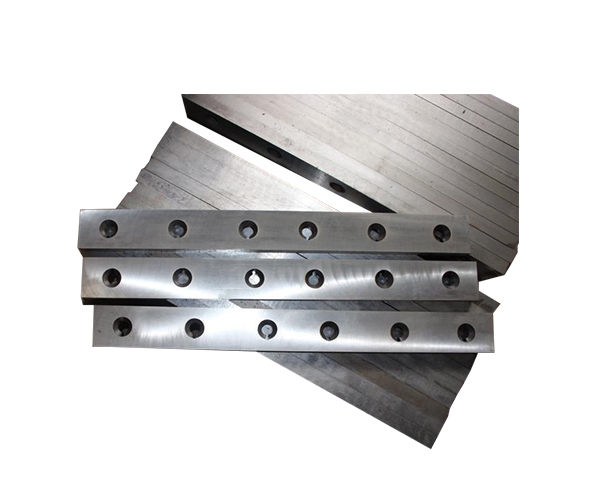

撕碎机刀片加工过程中如何保证尺寸精度?

2025/9/14 10:01:53

撕碎机刀片加工过程中保证尺寸精度需通过多环节协同控制,具体措施如下:

1. 材料选择与预处理

选用高稳定性合金钢(如Cr12MoV、D2)或高速钢,确保材料内部组织均匀性。通过退火处理消除轧制应力,控制硬度在HRC28-32便于粗加工,降低后续热处理变形风险。粗加工后预留0.3-0.5mm精加工余量,避免过度切削导致应力失衡。

2. 热处理工艺优化

采用真空淬火+深冷处理组合工艺,实现±2℃控温精度,使刃口硬度达HRC58-62的同时减少氧化变形。阶梯式升温(200℃/h)配合分级淬火(油冷+气冷),将整体变形量控制在0.05mm以内。回火工艺执行三次200℃保温,每次间隔12小时,充分释放残余应力。

3. 精密加工控制

使用五轴联动数控磨床(定位精度≤0.003mm),采用CBN砂轮进行刃口成形。通过恒温切削液(20±1℃)循环冷却,控制磨削区温度不超过80℃,防止局部热变形。夹具设计采用液压膨胀芯轴(夹持精度0.005mm),配合在线检测系统实时补偿刀具磨损量。

4. 检测与校准体系

建立三级检测机制:加工中采用激光位移传感器(分辨率0.001mm)实时监测轮廓度;半成品使用三坐标测量机(CMM)全尺寸抽检;成品阶段进行装机模拟测试,检验刀片组配合间隙(≤0.02mm)。定期用标准校准块验证设备精度,建立SPC统计过程控制系统。

5. 环境与工艺管理

保持恒温车间(23±1℃)、湿度40%-60%,配置防震地基(振动幅度≤3μm)。实施刀具寿命管理系统,每加工50片强制更换砂轮。采用模块化工装设计,实现刀片基准面统一定位,累计误差降低70%以上。

通过上述系统性控制,可使撕碎机刀片刃口直线度≤0.01mm/m,厚度公差±0.02mm,装配后动平衡等级达G2.5,显著提升设备运行稳定性与刀具寿命。